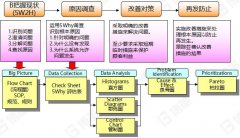

什么是5WHY分析法?

什么是5WHY分析法? 5Why分析法是一種用不斷問“為什么”來找現(xiàn)象的根本原因的方法;一種對(duì)現(xiàn)象發(fā)生的可能原因進(jìn)行分析的方法;一種建立在所有事實(shí)上尋找根本原因的分析方法;一種更進(jìn)一步的因果

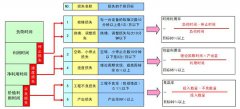

6S目視化管理的推進(jìn)方法

6S目視化管理的推進(jìn)方法 目視管理的推進(jìn)方向和類別

現(xiàn)場(chǎng)6S目視化改善步驟

現(xiàn)場(chǎng)6S目視化改善步驟 5s的目的是改變?nèi)说乃季S方式和行動(dòng)方式,是企業(yè)管理的基礎(chǔ)工作

設(shè)備的六大損失與綜合效率

設(shè)備的六大損失與綜合效率 是指設(shè)備以最高條件下可以產(chǎn)出多少有價(jià)值產(chǎn)品的一種指標(biāo)。一般企業(yè)是40%-60%的水平,仍有改善空間,向85%以上挑戰(zhàn)。

設(shè)備自主保養(yǎng)活動(dòng)的進(jìn)行方式

設(shè)備自主保養(yǎng)活動(dòng)的進(jìn)行方式 所謂自主保養(yǎng)是以每位操作員“自己保養(yǎng)自己的設(shè)備”作為目的。自己進(jìn)行清掃、加油、鎖緊、日常點(diǎn)檢。

博革基礎(chǔ)管理人員培訓(xùn)有哪些優(yōu)勢(shì)?

博革基礎(chǔ)管理人員培訓(xùn)有哪些優(yōu)勢(shì)? 博革咨詢?cè)诨鶎庸芾砣藛T培訓(xùn)方面有著豐富的培訓(xùn)經(jīng)驗(yàn),案例豐富,尤其是班組長(zhǎng)人才培養(yǎng)方面。作為一家咨詢公司,博革咨詢相比于一般培訓(xùn)公司優(yōu)勢(shì)如下...

TPM自主保全的六個(gè)要點(diǎn)

TPM自主保全的六個(gè)要點(diǎn) 污染源及清掃困難點(diǎn)的對(duì)策。這樣可以保證清掃的效果,降低員工清掃難度,同時(shí)也能縮短清掃時(shí)間。比如觀察刀具加工過程中鐵屑飛濺的方向而把吸塵器口正確對(duì)準(zhǔn)位置;觀察切削液

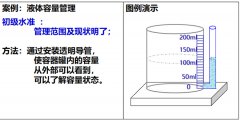

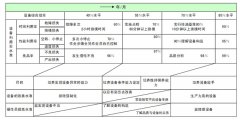

設(shè)備目視化管理的評(píng)價(jià)標(biāo)準(zhǔn)及適用范圍

設(shè)備目視化管理的評(píng)價(jià)標(biāo)準(zhǔn)及適用范圍 設(shè)備目視化管理的評(píng)價(jià)標(biāo)準(zhǔn),設(shè)備目視化管理的要點(diǎn),設(shè)備目視化管理的適用范圍...

TPM的三級(jí)評(píng)價(jià)體系

TPM的三級(jí)評(píng)價(jià)體系 20世紀(jì)60年代,日本引進(jìn)PM活動(dòng)并改造成以生產(chǎn)部門為主的TPM改善活動(dòng)。(即Total Productive Maintenance,全員效率保全,通過全員參加的設(shè)備保全管理來提高生產(chǎn)效率,使生產(chǎn)效益最大化)。

質(zhì)量管理五大工具-PPAP

質(zhì)量管理五大工具-PPAP 質(zhì)量管理五大工具中生產(chǎn)件批準(zhǔn)程序(Production Part Approval Process)定義了生產(chǎn)件批準(zhǔn)的一般要求,包括生產(chǎn)件和散裝材料。PPAP的目的是用來確定組織是否已經(jīng)正確理解了顧客工程設(shè)計(jì)記

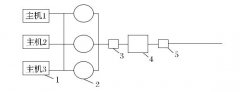

新工廠規(guī)劃中的壓縮空氣系統(tǒng)設(shè)計(jì)與節(jié)能

新工廠規(guī)劃中的壓縮空氣系統(tǒng)設(shè)計(jì)與節(jié)能 壓縮空氣設(shè)備是制造型企業(yè)廣泛應(yīng)用的一種重要?jiǎng)恿υO(shè)施,如何做到最經(jīng)濟(jì)地設(shè)計(jì),既是貫徹節(jié)能減排政策的體現(xiàn),同時(shí)也是為企業(yè)降本增效的一項(xiàng)舉措,優(yōu)化壓縮空氣供給工藝是動(dòng)力

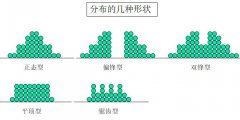

質(zhì)量管理五大工具-統(tǒng)計(jì)過程控制SPC

質(zhì)量管理五大工具-統(tǒng)計(jì)過程控制SPC 統(tǒng)計(jì)過程控制(Statistical Process Control)是為了貫徹預(yù)防原則,應(yīng)用統(tǒng)計(jì)技術(shù)對(duì)過程各階段評(píng)估和監(jiān)控,建立并保持過程處于可接受的并且穩(wěn)定的水平從而保證產(chǎn)品與服務(wù)符合規(guī)定的要求

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺(tái)欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)